Производство кузова автомобиля – сложный и многоэтапный процесс, требующий высокой точности и качества на каждом этапе. Он начинается с проектирования и заканчивается готовым кузовом, прошедшим строгий контроль качества. Современные технологии позволяют создавать прочные, легкие и безопасные кузова, отвечающие самым высоким стандартам. На протяжении всего цикла используются передовые материалы и оборудование, обеспечивающие оптимальные характеристики готового изделия.

Подготовка листового металла

Начальный этап производства кузова автомобиля – подготовка листового металла, от качества которого напрямую зависит прочность и долговечность всей конструкции. Этот процесс включает в себя несколько важных стадий. Сначала происходит тщательный контроль качества поступающего рулонного металла⁚ проверяется его химический состав, толщина, наличие дефектов поверхности (царапин, вмятин, ржавчины). Любые отклонения от заданных параметров приводят к браковке материала. Далее, металлические листы подвергаются очистке от загрязнений, масел и других веществ, которые могут негативно повлиять на последующие этапы обработки. Для этого используются различные методы, включая химическую обработку и механическую очистку. Затем листы проходят процедуру выравнивания, цель которой – устранить незначительные неровности и деформации, полученные во время транспортировки или хранения. Для выравнивания применяются специальные роликовые станы, обеспечивающие высокую точность геометрических параметров. После выравнивания листы подвергаются резке на заготовки необходимых размеров и формы в соответствии с чертежами кузова. Современные лазерные резаки обеспечивают высокую точность и скорость резки, минимизируя потери материала и повышая производительность. Перед отправкой на следующий этап – штамповку – заготовки проходят дополнительный контроль геометрических параметров и качества поверхности. Любые отклонения от нормы фиксируются и анализируются для предотвращения брака на последующих этапах производства. Этот тщательный подход к подготовке листового металла гарантирует высокое качество и надежность готового кузова автомобиля.

Штамповка и сварка кузова

После тщательной подготовки листового металла начинается следующий этап – штамповка. Этот процесс заключается в придании заготовкам необходимой формы и геометрии с помощью мощных штамповочных прессов. Для сложных кузовных деталей используются многоступенчатые штампы, позволяющие получать высокоточные изделия с минимальными отклонениями от заданных параметров. Штамповка – высокопроизводительный процесс, позволяющий обрабатывать большое количество деталей за короткий промежуток времени. Качество штампованных деталей во многом зависит от точности настройки штамповочного оборудования и качества используемых материалов. После штамповки полученные детали проходят проверку на соответствие заданным параметрам. Далее следует сварка – ключевой этап сборки кузова. Современные технологии сварки обеспечивают высокую прочность и герметичность сварных соединений. Чаще всего применяется точечная сварка, которая позволяет создавать прочные и надежные соединения отдельных элементов кузова. Для обеспечения высокого качества сварных швов используеться специальное сварочное оборудование, а также система контроля качества сварки. В процессе сварки особое внимание уделяется точности позиционирования деталей, чтобы обеспечить геометрическую точность готового кузова. Для сложных кузовных элементов может применяться роботизированная сварка, обеспечивающая высокую точность и повторяемость процесса. После сварки кузов проходит контроль геометрии – проверяется соответствие размеров и формы готовой конструкции проектным данным. Любые отклонения от заданных параметров фиксируются и анализируются для корректировки технологического процесса. Только после успешного прохождения всех проверок кузов переходит к следующему этапу обработки.

Обработка поверхности⁚ очистка и грунтовка

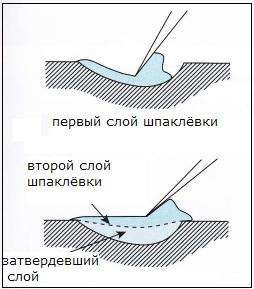

После сварки кузов подвергается тщательной очистке поверхности. Этот этап критически важен для обеспечения качественного нанесения последующих слоев лакокрасочного покрытия. Наличие даже незначительных загрязнений, таких как пыль, масло, сварные брызги или остатки флюса, может привести к дефектам покраски и снижению коррозионной стойкости. Поэтому очистка выполняется в несколько этапов, используя различные методы. Начальный этап, как правило, включает в себя механическую очистку с помощью щеток, абразивных материалов или пескоструйной обработки. Выбор метода зависит от типа загрязнений и материала кузова. Затем следует химическая очистка, которая удаляет остатки загрязнений, которые не были устранены механической обработкой. Для этого применяются специальные моющие средства и растворители, которые эффективно удаляют жиры, масла и другие органические загрязнения. После химической очистки кузов тщательно промывается и сушится. Важным этапом является обезжиривание поверхности, которое предотвращает последующее отслаивание лакокрасочного покрытия. Обезжиривание выполняется с помощью специальных составов, которые удаляют с поверхности все остатки жиров и масел. После тщательной очистки кузов готов к грунтованию. Грунтовка – это важный этап подготовки поверхности к покраске. Грунтовка выполняет несколько функций⁚ она защищает металл от коррозии, улучшает адгезию лакокрасочного покрытия, выравнивает поверхность кузова, скрывая мелкие дефекты и неровности. Существует несколько типов грунтовок⁚ эпоксидные, акриловые и другие. Выбор типа грунтовки зависит от требований к коррозионной стойкости и адгезии. Нанесение грунтовки может осуществляться различными способами⁚ распылением, окунанием или кистью. После нанесения грунтовки кузов отправляется на сушку, после чего проходит контроль качества, проверяется равномерность нанесения грунтовки и отсутствие дефектов. Только после успешного прохождения контроля качества кузов переходит к следующему этапу – покраске.